Vos délais s’allongent, vos ordres de fabrication s’empilent et vos équipes passent plus de temps à gérer les imprévus qu’à produire ?

Dans un environnement industriel où chaque minute compte, garder la maîtrise de sa production est un véritable défi. Entre la planification, les stocks, la traçabilité et les aléas fournisseurs, le moindre désalignement impacte directement votre rentabilité.

C’est là qu’intervient l’ERP de production – aussi appelé logiciel de gestion de production ou logiciel GPAO. Véritable système nerveux de l’entreprise, il centralise l’ensemble de vos processus industriels pour offrir une vision claire, en temps réel, de votre activité.

Planification, ordonnancement, suivi d’atelier, gestion des ressources, qualité : tout est connecté, piloté et optimisé depuis un même outil.

Conçu pour les entreprises du secteur, un ERP industrie vous aide à transformer une production subie en production maîtrisée. Plus de visibilité, plus de fiabilité, plus de performance.

Dans cet article, nous verrons comment un ERP dédié à la production permet de gagner en efficacité opérationnelle, quelles fonctionnalités sont essentielles et comment choisir la solution la plus adaptée à votre entreprise.

Gagnez du temps dans votre choix d’ERP production : Comparez les principaux ERP de production et choisissez la solution la plus adaptée à votre gestion industrielle

Découvrez le guide complet et actualisé 2025 pour comparer les principales solutions du marché : Clipper, Sage X3, Microsoft Business Central Production, Sylob…

Ce comparatif vous aide à identifier le logiciel ERP ou GPAO le plus adapté à votre entreprise industrielle, selon vos besoins réels : planification, ordonnancement, traçabilité, suivi atelier, gestion des coûts et reporting.

Comment un ERP production améliore la performance des ateliers et la maîtrise de la chaîne industrielle ?

Sur le terrain, la performance d’un atelier dépend de sa capacité à planifier finement, exécuter sans rupture et livrer dans les délais. Mais entre les ordres de fabrication qui changent, les manques matières, les aléas machines et les urgences clients, les responsables de production passent souvent leur temps à éteindre les incendies plutôt qu’à optimiser les flux.

Un ERP de production – ou logiciel de gestion de production (GPAO) – permet de reprendre le contrôle sur l’ensemble du cycle industriel. Il centralise les données issues de vos ateliers : ordres de fabrication, nomenclatures, gammes opératoires, temps passés, consommations matières et indicateurs de performance.

Grâce à cette vision temps réel, vos équipes peuvent ordonnancer la charge machine, ajuster les plannings en fonction des disponibilités réelles, suivre les en-cours, réduire les rebuts et anticiper les dérives de production.

Contrairement à un ERP généraliste, un ERP industrie intègre les logiques spécifiques du monde manufacturier : gestion multi-ateliers, calcul des besoins nets (CBN), suivi des TRS, traçabilité matière et contrôle qualité intégré.

L’enjeu n’est plus seulement de produire, mais de produire mieux : avec une planification réaliste, une exécution fluide et une visibilité complète sur la rentabilité de chaque série. C’est là que l’ERP de production devient le pivot de la performance industrielle.

Les bénéfices concrets d’un ERP de production pour les entreprises industrielles

Dans l’industrie, chaque heure d’arrêt ou d’attente coûte cher : en moyenne, entre 1 500 et 5 000 € par heure d’immobilisation machine, selon la complexité de l’équipement.

C’est précisément là que l’ERP de production fait la différence. Non pas en ajoutant un outil de plus, mais en remettant de l’ordre dans la donnée et du flux dans la production.

La bonne nouvelle ? Un ERP de production, c’est justement fait pour remettre de l’ordre dans ce chaos. Et les gains sont très concrets — mesurables, visibles, dès les premières semaines.

1. Une planification qui colle à la réalité du terrain

Fini les plannings irréalistes et les tableaux Excel qui explosent à la moindre urgence client. L’ERP de production s’appuie sur les capacités réelles des machines et des opérateurs pour ajuster les ordres en temps réel.

Exemple : dans une PME de métallurgie, l’ordonnancement automatique a permis de réduire de 25 % les changements de série, tout en maintenant un taux de charge machine supérieur à 85 %.

💡 Concrètement, vous bénéficiez de moins de temps morts, de délais respectés et d’ateliers qui tournent à plein régime.

2. Suivre la production au fil de l’eau

Chaque opérateur saisit ses temps, ses quantités et ses rebuts directement depuis son poste ou un terminal mobile.

Le responsable visualise immédiatement les ordres en cours, les arrêts machines et les écarts de rendement. Dans un atelier de plasturgie, cette simple visibilité a permis de gagner deux jours de production par mois en identifiant les causes récurrentes de micro-arrêts.

Un ERP de production ne “supervise” pas, il permet d’agir au bon moment.

3. Ajuster les flux matières et réduire les immobilisations

Le logiciel calcule automatiquement les besoins nets (CBN), anticipe les ruptures et pilote les réappros : moins de manquants, moins de surstocks, moins d’immobilisations.

Voici un exemple pour illustrer : un fabricant de pièces mécaniques a réduit son niveau de stock de 18 % tout en augmentant son taux de service client de 93 % à 98 % grâce à l’alignement entre planification et achats.

4. Contrôler la qualité sans ralentir la cadence

L’ERP de production intègre le contrôle qualité directement dans le flux industriel : mesures en cours de fabrication, gestion des non-conformités, suivi des rebuts, traçabilité par lot ou numéro de série.

Dans des secteurs exigeants, un ERP spécialisé devient vite indispensable. Qu’il s’agisse d’un ERP agroalimentaire garantissant la traçabilité matière, d’un ERP cosmétique gérant les numéros de lots, d’un ERP pharmaceutique assurant la validation des process, ou d’un ERP agricole suivant la qualité des récoltes, l’objectif reste le même : détecter les écarts qualité au plus tôt, réduire les rebuts et sécuriser la production.

Un écart identifié en 10 minutes au lieu de 2 heures, c’est des lots sauvés, des audits simplifiés et des coûts de non-qualité divisés.

La qualité devient alors un levier de compétitivité, pas un frein à la cadence.

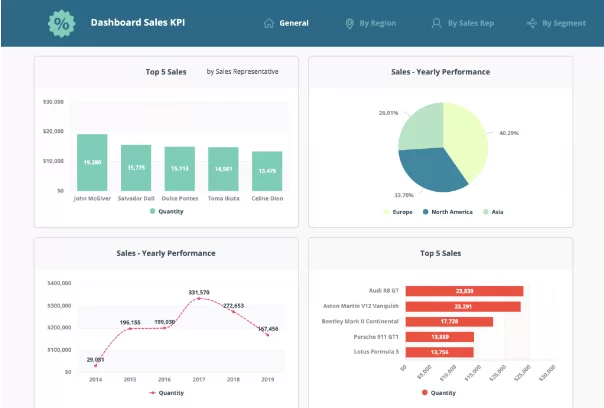

5. Piloter la performance avec des indicateurs fiables

TRS, coûts de revient, taux de rebut, marge par série … toutes les données sont consolidées automatiquement. Vous n’attendez plus la fin du mois pour savoir où vous en êtes : vos indicateurs tournent à la minute.

Exemple concret : un dirigeant d’entreprise de tôlerie équipée d’un ERP de production a identifié une perte cachée de 4 points de marge, simplement en croisant les données de consommation matière et les écarts de fabrication.

En corrigeant le processus, le retour sur investissement du projet ERP a été atteint en quelques semaines.

6. Aligner enfin terrain et stratégie

Avec un ERP industriel, la production, les achats, la maintenance et la direction partagent les mêmes données, à jour. Fini les réunions où chacun arrive avec sa version du planning.

Ainsi, vous prenez des décisions cohérentes, votre entreprise est plus réactive, et vos équipes parlent le même langage : celui de la performance industrielle.

Les fonctionnalités clés d’un ERP de production pour piloter efficacement vos ateliers

Derrière chaque ERP de production performant, il y a une logique simple : connecter la planification, l’exécution et la performance dans un même flux industriel maîtrisé.

Un ERP industrie n’est pas qu’un outil de gestion : c’est un véritable système nerveux qui centralise vos flux, vos stocks, vos ordres de fabrication et vos indicateurs de performance.

Voici les fonctionnalités concrètes qui transforment le quotidien des entreprises manufacturières, de la planification de production à l’analyse des coûts, en passant par la qualité, la maintenance et le pilotage des performances.

Planification et ordonnancement à capacité réelle : produire selon la charge machine, pas sur Excel

Trop d’ateliers jonglent encore avec des plannings approximatifs et cela entraine surcharges sur certaines lignes, arrêts sur d’autres, et retards à répétition.

Un logiciel d’ordonnancement de production intégré à votre ERP vous permet d’anticiper, planifier et équilibrer vos ressources selon vos capacités réelles et vos contraintes.

L’ERP MRP calcule automatiquement la charge machine et opérateur, réajuste les ordres en fonction des priorités, des urgences clients et des disponibilités matières.

Valeur ajoutée : une planification de production fluide, réaliste et pilotée en temps réel, pour un taux de service supérieur à 95 %.

Suivi de production en temps réel : voir, comprendre et agir au bon moment

Le suivi de production est le cœur battant d’un ERP moderne. Chaque opérateur saisit ou remonte automatiquement ses temps, quantités produites, arrêts machine et rebuts depuis son poste ou un terminal mobile.

Ces données alimentent instantanément les tableaux de bord du responsable d’atelier : vous savez à la minute où en est chaque OF, quelle ligne tourne et laquelle dérive.

Gestion des nomenclatures, gammes et ordres de fabrication : la cohérence technique au service de la qualité

Dans l’industrie, une bonne gestion de stock fait toute la différence.

L’ERP stock synchronise les besoins atelier avec les approvisionnements grâce au calcul des besoins nets (CBN). Il anticipe les ruptures, ajuste les réapprovisionnements et alerte sur les délais fournisseurs.

Le logiciel pour inventaire intégré facilite le suivi des entrées/sorties, la valorisation du stock et la fiabilité des données logistiques. Cela vous permet de générer jusqu’à 20 % d’immobilisations financières en moins et une production qui tourne sans à-coups.

Gestion des stocks et approvisionnements : produire sans rupture et sans surstock

Dans l’industrie, une bonne gestion de stock fait toute la différence.

L’ERP stock synchronise les besoins atelier avec les approvisionnements grâce au calcul des besoins nets (CBN). Il anticipe les ruptures, ajuste les réapprovisionnements et alerte sur les délais fournisseurs.

Le logiciel pour inventaire intégré facilite le suivi des entrées/sorties, la valorisation du stock et la fiabilité des données logistiques. Cela vous permet de générer jusqu’à 20 % d’immobilisations financières en moins et une production qui tourne sans à-coups.

Contrôle qualité et traçabilité intégrée : sécuriser la conformité sans ralentir la cadence

Dans les secteurs à forte exigence, le contrôle qualité ne peut pas être une étape à part.

L’ERP de production intègre le contrôle au cœur du flux : mesures en cours de fabrication, suivi des lots, non-conformités, enregistrements automatiques.

Maintenance préventive et disponibilité machine : anticiper plutôt que subir

Une panne non planifiée, c’est une journée de production perdue. L’ERP intègre une gestion de maintenance préventive (GMAO) gère les interventions et suit les historiques selon les cycles machine. Connecté à la planification de production, il permet d’intervenir sans impacter les ordres en cours.

Avec cette fonction, vous pouvez générer une disponibilité machine supérieure à 90 % et des coûts de maintenance réduits de 15 à 25 %.

Analyse des coûts et gestion à l’affaire : piloter la rentabilité en temps réel

Dans les entreprises à production spécifique ou unitaire, l’ERP Production permet de suivre précisément les coûts de chaque projet : main-d’œuvre, matière, sous-traitance, frais indirects.

L’ERP et les modules analytiques consolidant ces données vous donnent une vision claire du coût de revient réel et des marges par série, affaire ou produit.

Pilotage de la performance industrielle et supply chain : mesurer, comparer, améliorer

La performance industrielle se pilote à partir de données consolidées. L’ERP alimente des tableaux de bord dédiés au TRS, à l’efficacité machine, aux taux de rebut, à la productivité opérateur et aux coûts de production.

Relié à au module ERP supply chain, il permet une vision globale du flux — du fournisseur au client final.

| Fonctionnalité clé | Objectif opérationnel | Valeur ajoutée pour l’entreprise | Indicateurs et résultats observés |

|---|---|---|---|

| Planification et ordonnancement à capacité réelle | Ajuster la production à la charge réelle machine et opérateur | Planification fiable, ordres équilibrés, suppression des goulots d’étranglement | - Taux de service > 95 % - Réduction des en-cours de 15 à 25 % |

| Suivi de production en temps réel | Obtenir une vision instantanée de l’avancement atelier | Réactivité accrue, décisions immédiates, responsabilisation des équipes | - TRS amélioré de 10 à 20 % - Réduction des temps d’arrêt non planifiés |

| Gestion des nomenclatures, gammes et OF | Assurer la cohérence entre conception, planification et fabrication | Zéro erreur de lancement, traçabilité matière et synchronisation BE / atelier | - Baisse des rebuts de 15 % - Taux de conformité technique > 98 % |

| Gestion des stocks et approvisionnements | Garantir la disponibilité matière tout en limitant les surstocks | Flux tendus maîtrisés, rotation des stocks optimisée, meilleure trésorerie | - Réduction du BFR de 10 à 20 % - -30 % de ruptures matière |

| Calcul des besoins nets (CBN) et MRP intégré | Anticiper les besoins de production et planifier les achats | Alignement production / achats, élimination des urgences fournisseurs | - Réduction du délai d’approvisionnement de 15 % - Moins de 5 % d’ordres décalés |

| Contrôle qualité et traçabilité intégrée | Suivre les non-conformités et sécuriser la conformité réglementaire | Qualité intégrée au flux, suppression des retours clients, conformité audits | - Rebuts divisés par 2 - Zéro non-conformité majeure en audit |

| Maintenance préventive et GMAO intégrée | Réduire les arrêts non planifiés et prolonger la durée de vie machine | Disponibilité machine améliorée, planification proactive des interventions | - Taux de dispo > 90 % - Réduction des coûts de maintenance de 20 % |

| Analyse des coûts et gestion à l’affaire | Calculer les coûts réels et piloter la rentabilité par projet ou série | Vision financière en temps réel, pilotage précis des marges et devis | - ROI projet ERP < 12 mois - Gains de marge de 3 à 5 pts |

| Pilotage de la performance industrielle | Suivre les indicateurs clés et améliorer la performance globale | Décision pilotée par les données, alignement atelier / direction / supply | - TRS mesuré en temps réel - Productivité globale +10 à +15 % |

| Intégration complète à la supply chain | Connecter production, achats, logistique et ventes | Meilleure coordination interservices, réduction des délais client | - Réduction du lead time global de 20 % - Diminution du stock de sécurité |

| Pilotage des versions produits et innovation | Assurer la maîtrise du cycle de vie produit et des versions techniques | Innovation accélérée, fiabilité des données techniques | - Délai de mise sur le marché réduit de 15 % |

| Sécurité et fiabilité des données | Garantir la disponibilité et l’intégrité des données atelier | Décisions basées sur des données fiables, réduction des erreurs de saisie | - Taux d’erreurs opérateur < 2 % - Audit de traçabilité facilité |

| Mobilité et connectivité des opérateurs | Permettre aux équipes terrain d’accéder à l’ERP depuis l’atelier | Plus de réactivité, suppression des ressaisies, travail collaboratif | - Gains de temps opérateur 15 à 30 % - Communication atelier / BE fluide |

Comment choisir le bon ERP de production pour votre entreprise industrielle ?

Sélectionner un ERP de production n’est pas qu’une question de budget ou de technologie — c’est un choix stratégique qui impacte directement la performance, la qualité et la rentabilité de votre outil de production.

Voici les critères essentiels à prendre en compte pour choisir une solution réellement adaptée à vos process industriels

- Alignement avec votre modèle de production : Que vous travailliez à l’affaire, en série, en continu ou à la commande, votre ERP doit être capable de gérer vos flux spécifiques, vos nomenclatures et vos contraintes d’ordonnancement.

- Couverture fonctionnelle adaptée à votre métier : Vérifiez la présence des modules clés : planification de production, suivi de production, GPAO, gestion de la qualité, maintenance, gestion des stocks, traçabilité et analyse des coûts.

- Intégration avec votre environnement industriel : L’ERP doit communiquer facilement avec vos outils existants : MES, PLM, CRM, outils de supply chain, logiciels métier ou applications de maintenance.

- Pilotage industriel et indicateurs intégrés : Choisissez un ERP proposant un tableau de bord industriel complet : TRS, taux de rendement, taux de rebut, marge, coûts matière, délais, productivité.

- Paramétrage flexible et évolutivité : Privilégiez un ERP modulable (ERP MRP, ERP PLM, ERP supply chain, ERP gestion à l’affaire) capable d’évoluer avec votre entreprise, vos sites et vos volumes de production.

- Simplicité d’utilisation et adoption par les équipes terrain : L’ergonomie et la mobilité sont essentielles. Un ERP n’apporte de la valeur que s’il est réellement adopté par les opérateurs, planificateurs et responsables qualité.

- Sécurité, fiabilité et accessibilité des données : Optez pour une solution garantissant des données en temps réel, accessibles depuis l’atelier et sécurisées : sauvegardes, droits utilisateurs, cloud industriel.

- Capacité à gérer la supply chain étendue : L’ERP doit couvrir le flux global : achats, production, logistique, expédition, gestion des sous-traitants et partenaires.

Apogea, votre partenaire pour choisir le bon ERP de production

Nous savons que lorsque vous cherchez un ERP de production, vous souhaitez avant tout identifier la solution la plus adaptée à vos processus industriels. Sans entrer ici dans un comparatif détaillé, nous avons préparé un article dédié pour vous aider à comparer les meilleurs logiciels GPAO du marché selon votre secteur et vos besoins.

Chez Apogea, nous intégrons plusieurs ERP de production adaptés aux différentes réalités industrielles :

Sage X3 : ERP complet pour entreprises multi-sites, idéal pour des flux complexes et internationaux.

Sage 100 Industrie : conçu pour les PME industrielles, il optimise tout le cycle de fabrication.

Microsoft Dynamics 365 Business Central – module Production : un ERP agile et évolutif, parfait pour les entreprises en croissance.

Microsoft Dynamics 365 ProBatch : dédié aux industries de process (pharma, chimie, cosmétique, agroalimentaire) avec une gestion fine des recettes et de la traçabilité.

Grâce à cette expertise multi-éditeur, Apogea vous accompagne dans le choix, l’intégration et la réussite de votre projet ERP de production, pour transformer vos ateliers en véritables leviers de performance.